Абразивные круги для УШМ: определение, виды и советы по эксплуатации

Абразивные круги являются популярным расходным материалом как в промышленности, так и в быту. В настоящий момент на рынке представлен широкий ассортимент дисков различных форм и размеров, из-за чего порой сложно определиться, какой инструмент подойдет для тех или иных типов работ. В этой статье мы собрали основную информацию об абразивных кругах, их видах и назначении, которая поможет определиться с выбором и избежать частых ошибок в использовании.

Что такое абразивные круги и для чего они нужны?

Абразивный круг – это расходный материал, который состоит из зерен абразивных материалов, соединенных между собой вяжущим веществом (связкой). Полученная масса под давлением прессуется в форму диска. В зависимости от конструктивных особенностей абразивные круги могут быть использованы для станков, дрелей или универсальных шлифовальных машин, именуемых также болгарками.

В ювелирном деле с помощью абразивных кругов полируют драгоценные камни. В строительстве изделия используют для резки металлических труб, а в ремонтных работах они отлично очищают и выравнивают бетонную поверхность для последующей укладки керамической плитки. Кроме того, с помощью абразивных дисков можно очистить изделие от ржавчины и выступающих на поверхности дефектов, например, от окалины после сварки.

Виды абразивных кругов по назначению

Такое многообразие абразивных кругов обуславливает необходимость их классификации. Критериев разделения дисков на виды существует множество. В этой статье представлена классификация кругов по назначению, так как она наиболее понятна и полезна для начинающих мастеров.

В зависимости от назначения выделяют следующие виды:

- Шлифовальные круги – это расходный материал, используемый в основном в машино- и станкостроении для финишной шлифовки поверхности с целью ее выравнивая или, наоборот, придания равномерной шероховатости.

В зависимости от вида связующего вещества сфера применения шлифовальных кругов может варьироваться. К примеру, диски с керамической связкой пригодны для выполнения ответственных шлифовальных работ, однако ввиду высокой хрупкости связующего материала их не рекомендуется использовать в случаях, при которых абразивный материал с большой силой прижимается к обрабатываемой поверхности. - Отрезные круги – это расходный материал небольшой толщины, примерно 1-3 мм. Он предназначен для резки поверхностей из металла, камня или бетона. Это наиболее распространённый и часто используемый вид кругов. Данные диски устойчивы к разрушению. Подобный эффект достигается путем прокаливания готовых изделий в печи при температуре 200°С. Также основным преимуществом отрезных дисков является демократичная стоимость за единицу продукции.

- Зачистные (обдирочные) круги – абразивные диски, используемые в сварочных и слесарных работах для зачистки поверхности перед осуществлением сварки, а также для обработки уже готовых швов. Их основное отличие заключается в толщине, которая варьируется от 6 до 20 мм. Именно она придает изделию износостойкость и прочность, а также позволяет обработать большую поверхность за один проход.

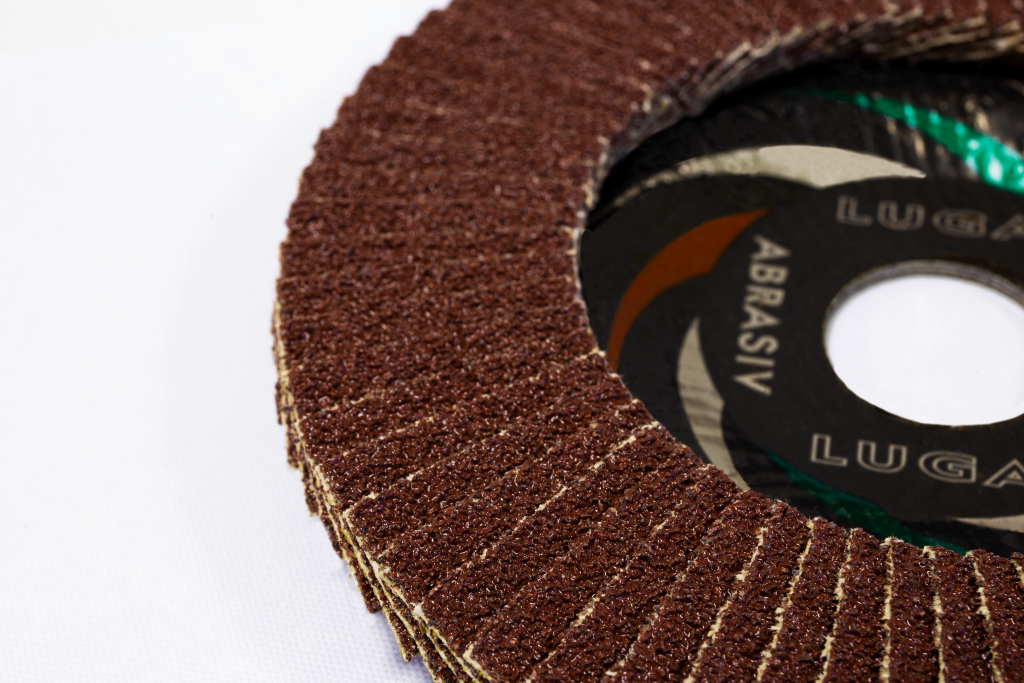

- Лепестковые круги торцевые (КЛТ) – абразивные круги, поверхность расходного материала которых состоит из абразивных сегментов, расположенных по основе диска в форме веера. Внешне они напоминают лепестки, отсюда диски и получили такое название. Такие круги используются для аккуратной и тонкой зачистки после основных работ, а также для щадящей шлифовки неровностей. Так КЛТ круги подойдут в качестве расходного материала для изготовления металлоконструкций, зачистки заготовок, подготовки поверхности под покраску и придания металлу равномерной шероховатости. Абразивные лепестки стираются равномерно, поэтому рабочая поверхность диска не уменьшается в размерах. Данные круги бесшумны при работе, а также с их помощью можно обрабатывать поверхности сложной формы.

Теперь, когда мы определились со сферами применения абразивных кругов, давайте разберемся, какие характеристики необходимо учесть при выборе материала для шлифовки, зачистки или резки.

Основные характеристики, которые следует учитывать при выборе материала для работы

Внешний диаметр

При выборе внешнего диаметра круга следует учитывать размер рабочей поверхности. Здесь важно запомнить простое правило: чем меньше диаметр круга, тем меньше зерен расположено на рабочей поверхности и тем быстрее будет происходить износ расходного материала.

Внутренний (посадочный) диаметр

Данный показатель должен совпадать по величине с посадочным валом станка или УШМ, в противном случае это может негативным образом сказаться на прочности изделия.

Толщина

Данный параметр в большей степени актуален для отрезных кругов. Чем больше толщина разрезаемого металла, тем больше должен быть этот показатель у диска. Однако помните, что толстые диски при взаимодействии с рабочей поверхностью испытывают большее сопротивление металла, поэтому резка потребует больших усилий. В свою очередь тонкие круги режут легче и аккуратнее, но расходуются быстрее.

Зернистость

Это размер абразивных частиц круга. Крупнозернистые диски используются для чернового шлифования поверхности, когда нужно обработать крупные неровности, а вот средние и мелкие зерна больше подойдут для деликатных работ.

Скорость оборотов

Данный показатель характеризует количество вращений инструмента за единицу времени (обычно минуту и/или секунду). Использование расходного материала с превышением указанного максимума оборотов могут повредить универсальную шлифовальную машину, а отскочившие детали круга приведут к серьезным травмам мастера.

Абразивный материал

Основа абразивного круга. Материал подбирается в зависимости от типа обрабатываемой поверхности.

Буквой «А» в маркировке изделия обозначается электрокорунд, огнеупорный и химически стойкий сверхтвердый материал на основе оксида алюминия. Белый электрокорунд маркируется от 22А до 25А, нормальный – от 12А до 16А, хромистый – от 32А до 34А. Этот материал отлично справляется со шлифовкой легированных, инструментальных и нержавеющих сталей.

Буквой «С» в маркировке обозначается карбид кремния, бинарное неорганическое соединение кремния с углеродом. Подразделяется на черный (от 52С до 55С) и зеленый (от 62С до 64С). Такой материал подойдет для обработки деталей из твердых материалов вроде чугуна, бронзы, стекла, мрамора, гранита и фарфора, а также вязких материалов таких как медь, алюминий и жаропрочные стали.

Материал связующего вещества

Связка абразивного круга определяет его прочность и огнеупорность и, как следствие, обуславливает вид работ, в котором материал будет максимально эффективен. Связки делятся на органические и неорганические. Среди них наиболее популярными у начинающих мастеров являются:

- Керамическая (К). В состав соединяющего вещества входит огнеупорная глина, полевой шпат и кварц. Абразивы с керамической связкой отличаются прочностью, огнеупорностью и высокой химической стойкостью. Круги, изготовленные с использованием керамической связки, подойдут для обработки ответственных деталей, профильного глубинного, а также круглого наружного шлифования. Однако, ввиду хрупкости материала, мы не рекомендуем использовать материал при ударных нагрузках, например, для обдирочного шлифования.

- Бакелитовая (BF). Наиболее распространенная из органических связок. В состав вещества входит бакелит, смола с высоким уровнем эластичности. Это делает данную связку идеальным материалом для обдирочных работ, заточки режущих инструментов, а также для шлифования прерывистых поверхностей. Однако обращаем ваше внимание, что при работе с температурами, превышающими 300° С, связка быстро выгорает, что приводит к разрушению диска.

- Вулканитовая (В). Основу связки составляет синтетический каучук, подвергнутый вулканизации. Круги с такой связкой обладают наибольшей эластичностью, но наименьшей износостойкостью. Подойдут для отрезки и бесцентрового шлифования.

Расшифровываем маркировку абразивных кругов

Итак, мы уже знаем виды абразивных кругов, разобрались в их основных характеристиках, а также определились, какое изделие нам подходит. Но как понять, какая у абразивного круга зернистость, вид связки или скорость вращения? Ответ прост: смотрим на маркировку изделия. Разберем на примере.

Полезные советы по выбору и эксплуатации абразивных кругов

- Перед покупкой проверьте внешний вид изделия: на кругах не должно быть царапин, сколов и других дефектов. Также слегка постучите по изделию неметаллическим предметом. Глухой звук будет свидетельствовать о том, что круг поврежден, а его эксплуатация небезопасна, так как в процессе работы изделие может расколоться на несколько частей и травмировать мастера.

- Установите абразивный диск на УШМ и произведите пробное вращение, дабы убедиться в прочной фиксации изделия.

- Правильное хранение кругов исключает возникновение дефектов и повреждений. Рекомендуем держать абразивы в светлом помещении при температуре от +5° C для кругов на керамической связке, от +10° С для бакелитовых дисков.

- Обращайте внимание на срок годности абразивного круга. Ни в коем случае не используйте в работе продукцию с истекшим сроком годности. В противном случае это может привести к опасным травмам рабочего.

Теперь вы знаете, как подобрать абразивные круги для ваших работ, на какие параметры ориентироваться при выборе и что следует сделать перед началом эксплуатации. Надеемся, что покупка нужного абразива больше не вызовет у вас трудностей. А мы готовы предложить вам круги самых популярных конфигураций и размеров. В наличии шлифовальные круги на керамической связке, отрезные, зачистные и лепестковые диски (КЛТ). Если у вас остались вопросы, то наши менеджеры всегда рады на них ответить. Для этого достаточно написать на почту hello@skmt.ru или заполнить форму обратного звонка на нашем сайте.

Следите за обновлениями!